Технический аудит процесса кузовного ремонта

Пример

Планировка цеха и расчетные показатели

Даже при ограниченной площади малярно-кузовной цех имеет простую и относительно удобную планировку. В настоящее время оборудование малярного участка составляет 1 окрасочно-сушильная камера (ОСК) и 1 зона подготовки (ЗП).

Опираясь на опыт нашей компании и общепринятые нормы:

- СТО с 1 ОСК - для оптимальной работы малярно-кузовного цеха необходима площадь в 800-1000 м.

- Малярный и кузовной участок делятся в соотношении 50/50, в нашем случае 400 – 500 м. на каждый участок

- Производственная площадь на 1 продуктивного сотрудника – 100 м.

- Выработка на 1 продуктивного сотрудника в год – 1 500 н/ч

- При 6 продуктивных сотрудниках в смену и 2-х сменной работе это – 18 000 н/ч в год или 1 500 н/ч в месяц.

В нашем случае общая площадь составляет порядка ... м на ... участка (примерно по ... м на каждый). Производственная площадь на 1 сотрудника составляет порядка ... м, что является нормальным показателем.

Иначе обстоит дело с общей площадью. При нормативе в 800 – 1000 м. мы имеем ...м. При такой ситуации сервис, к сожалению, является заложником ограниченной площади, и окрашенные машины периодически могут простаивать в цеху в силу того что арматурный участок очень ограничен и часть автомобилей вынуждена простаивать в малярном цеху, занимая тем самым потенциальную рабочую площадь для следующих автомашин.

Вообще, для повышения эффективности работы малярного цеха, даже в сложившихся условиях, следует брать за основу формулу «открасил-выкатил из цеха». Также значительная часть площади используется как неорганизованное хранилище снятых либо уже окрашенных деталей, либо запчастей находящихся в ремонте.

Более четкая организация таких мест позволит эффективнее использовать пространство цеха, тем самым способствуя росту производительности за счет высвобождения этой площади, а за счет лучшей организации складирования запчастей возможна организация дополнительного рабочего пространства. Сделать это можно за счет устройства стеллажей на стенах, использования мобильных тележек для открашенных деталей. Наша компания готова поспособствовать в приобретении этого оборудования.

Арматурно-жестяночный участок

В своей работе жестянщики зависят от арматурщиков. Наблюдения, произведенные в ходе аудита, не выявили наличие каких либо проблем во взаимодействии между этими участками. Единственно, арматурщики как и жестянщики, являются заложниками ограниченной площади и вынуждены работать в стесненных условиях, но как было сказано выше при максимально правильной организации пространства можно говорить о более комфортных условиях для работы в дальнейшем. Оснащение участка находится на не плохом уровне, но тем не менее его следует дооснастить необходимым ручным инструментом и шлифовальным оборудованием персонально для жестянщиков (шлифки и шлифмашинки с ходом эксцентрика 7 или 11 мм), поскольку по 1 шлифку на жестянщиков и маляров, как и одной шлифмашинки, при достаточной загрузке будет явно не достаточно. Также стоит использовать по максимуму существующее оборудование - дорогостоящее оборудование (пылесос Festool) и ИК-сушка (на момент аудита простаивали без дела).

Нужно пользоваться им и при работе с шлифмашинками, и при работе с ручными шлифками. Это позволит снизить общую запыленность, что способствует более высокому качеству работ и создает более комфортную атмосферу на рабочем месте.

Малярный участок

Организация работ

Для разгрузки зон подготовки и освобождения площадей перед ЗП рекомендуется исключить отстой полностью готовых автомобилей в цехе; следует выкатывать такие автомобили из цеха сразу после завершения ремонтных работ и контрольного осмотра.

Перед ОСК должны собираться детали и «тела», предназначенные для следующего цикла окраски.

В настоящее время существует практика, при которой выкаченные из ОСК окрашенные машины остаются в окрасочно-малярной зоне на достаточно продолжительное время. Это приводит к искусственной перегрузке участка; кроме того, повышается риск образования повторных дефектов на окрашенных машинах, оставленных в рабочей зоне. Так, небрежность может привести к потерям времени на полировку или, что встречается гораздо чаще, к повторной окраске (а это – потеря и часов, и денег на расходные материалы).

Рекомендуется взять за правило формулу: «выкатил машину из камеры – сразу же выкати её из малярного участка». Открашенные машины следует выгонять в зону сборки автомобилей в арматурно-жестяной участок или в зону отстаивания, если этого требуют сроки и организация работ. Соблюдение этого простого правила позволит навести порядок в логике передвижения автомобилей по ремонтной зоне и упростит их отслеживание в процессе ремонта.

В общем, вопрос расположения автомобилей по цеху стоит достаточно остро. Его решение позволит освободить места под автомобили, ожидающие заезда в ОСК (подготовленные и оклеенные под окраску). Это также позволит разгрузить «коридор» перед зонами подготовки и более эффективно использовать рабочее пространство.

Загрузка зон подготовки должна происходить равномерно. Речь идет о том, что к окраске должны выбираться детали в зависимости от приоритетности по времени или по сложности подготовки- новые детали проще и быстрее покрасить, следовательно краска на такие детали должна готовиться в первую очередь, а так же нужно учесть оттенки (светлый, темный) будучи окрашенных деталей, чтобы занести одновременно в камеру без риска опыла (пападания краски на рядом стоящие детали с сильным отличием по цветовой гамме)

При правильной организации загрузки ОСК, за каждый цикл должно окрашиваться не менее 6-7 элементов. Этих показателей возможно достигнуть, окрашивая в ОСК одновременно «тело» и несколько съемных элементов. Регулировать этот процесс может мастер цеха или маляр-бригадир.

Не последнюю роль в организации загрузки зон подготовки и камер играет процесс коммуникации между мастером в цехе и мастером приемки: при организации записи автомобилей в ремонт должно выдерживаться, по возможности, равномерное во времени распределение между ремонтными автомобилями, идущими под окраску «тел», и съемных деталей.

Важным элементом нормальной организации работ в малярно-кузовном цехе является наличие вспомогательного оборудования: поворотных столов для закрепления на них подготовленных к работе деталей (капотов и дверей), подставок под бампера, а так же приспособлений для окраски передних крыльев. С этим на станции проблем нет и как правило подставок хватает, но тем не менее, необходимо закупить еще минимум 4 шт. поскольку они могут задерживаться в арматурном цеху. Этой ситуации можно избежать имея тележки для съемных деталей либо подставки под бампера. Мы так же готовы поспособствовать с приобретением данного оборудования.

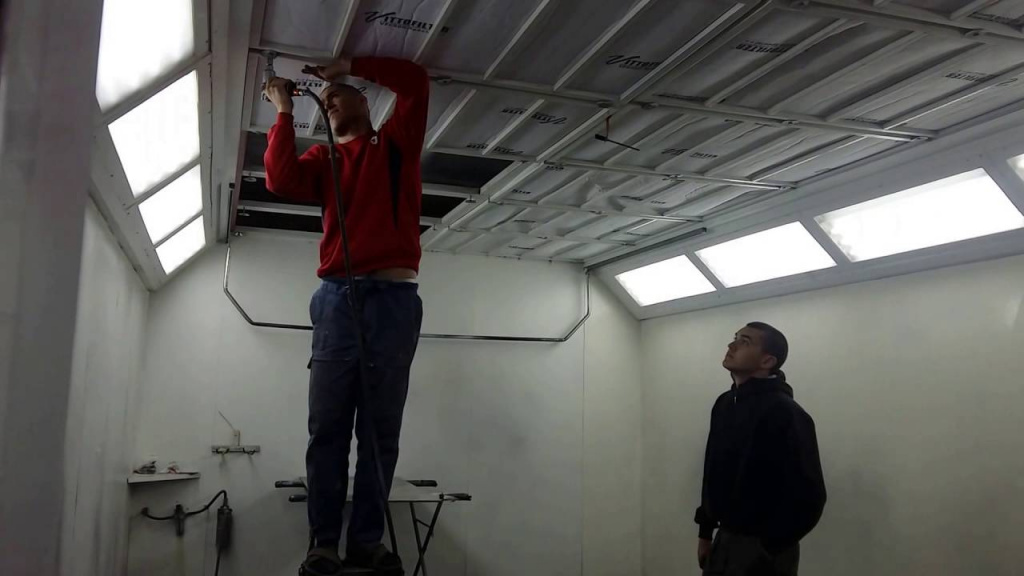

Окрасочно-сушильные камеры и зоны подготовки

Состояние камеры удовлетворительное, но требуется серьезный технологический осмотр с проведением необходимых плановых работ(помывка стен, нанесение липкого покрытия, замена напольных фильтров, устранение щели в стыках сандвич-п анели, осмотр и регулировка горелки)

Между ОСК и Зоной подготовки стоит емкость для топлива - не следует размещать ее, таким образом, по соображениям безопасности, возможно испарение топлива, что может, повлияет на качество окраски - появление кратеров.